Model tabanlı sistem simülasyonu ile hidrolik komponent ve sistem tasarımının hızlandırılması – Bölüm 1

Hidrolik sistemler, otomotiv endüstrisinden (yakıt enjeksiyon sistemleri, fren sistemleri ve otomatik şanzımanlar…) havacılık sektörüne (uçuş kontrolleri, iniş takımı ve yakıt sistemleri için) kadar ulaştırma endüstrisinin farklı alanlarında kullanılmaktadır. Ayrıca ağır sanayi ekipmanları, endüstriyel makineler ve enerji endüstrisinde (gaz türbinleri, petrol ve gaz için) hidrolik sistem ve ekipmanlarından yararlanılmaktadır.

Tüm bu endüstrilerin buluştuğu ortak noktalara baktığımızda;

– Yüksek performans ve ürün verimliliği için artan talepleri karşılama,

– Akıllı mekatronik sistemlerin geliştirilmesi,

– Geliştirmeye ayrılan zaman ve maliyetin düşürülmesi,

gibi çalışmaların gereksinimi ön plana çıkmaktadır.

Bu çalışmanın amacı, ürün geliştirme sürecinde Simcenter Amesim ile model tabanlı sistem mühendisliğinin kabiliyetlerini göstermektir.

Özellikle;

– Ürün geliştirme sürecinin henüz başlangıç aşamalarında sistem entegrasyon problemlerini çözümleme,

– Prototip ve test işlemlerinin sayısını azaltma,

– Çok daha fazla parametre ile ileri düzey karmaşık yapıdaki kontrol stratejilerini kısa sürede doğrulama,

konularında mühendislere bu süreçte büyük avantajlar sağlamaktadır.

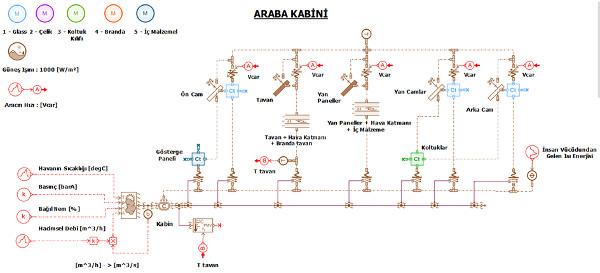

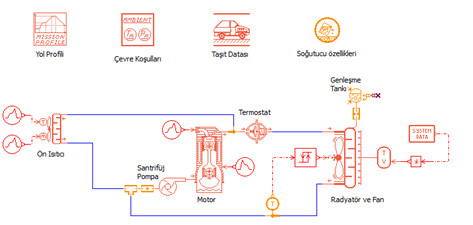

Çalışmada Simcenter Amesim,1D sistem simülasyonu yazılımı ile gerçekleştirilen uygulamalar :

– Paletli Pompaların NVH Karakteristiği ve Kontrol Edilebilirliği

– Enerji Verimliliğinin Arttırılması

– Titreşimin Azaltılması

Model tabanlı sistem simülasyonundan beklentiler

Yüksek performanslı ve daha verimli ürünler için hidrolik sistemlerin gereksinimlerine baktığımızda;

– Pompa, valf ve aktüatörlerin ihtiyaçlara uygun boyutlandırılması

– Enerji tüketiminin optimizasyonu

– Çalışma koşullarının tümünde kararlı bir davranış

– Gürültü, titreşim (NVH) özelliklerinin geliştirilmesi

– Dayanımı yüksek komponentlerin geliştirilmesi

Simülasyon kabiliyetleri açısından gereksinimler ise şu şekildedir:

1. Akışkan özelliklerinin gelişmiş düzeyde modellenmesi;

– Sıkıştırılabilir sıvılar, havalandırma (aeration) ve kavitasyon yönetimi …

2. Analiz kapsamına göre farklı detay seviyesindeki komponentler;

– Eğilimin olduğu konularda validasyonların oluşturulması

– CAD geometrilerin ve verilerin kullanılabilirliği

– Fiziksel olayların dinamiğinin quasi-static, transient olarak oluşturulabilmesi.

3. Mekanik sistem simülasyonları;

– Otomatik olarak sistemlerin 1D, 2D ve 3D olarak temsil edilmesi

– Dişli, halat, zincir, makara, kam vb. uygulanabilir elemanlar ile elemanter düzeydeki atalet, katılık matrisi ve sönümün hesaplanabilirliği

– 3D multibody araçları için arayüz imkanı

4. Elektrik simülasyonu yeteneği;

– Uygulanan parçalar: solenoid valfler, elektrik motorları ve tahrikler, elektrik sistemleri, batarya vb.

– Ana bileşenler: Voltaj ve akım kaynakları, direnç, endüktans, kapasitans vb.

– Quasi statik, transient modelleme yaklaşımları

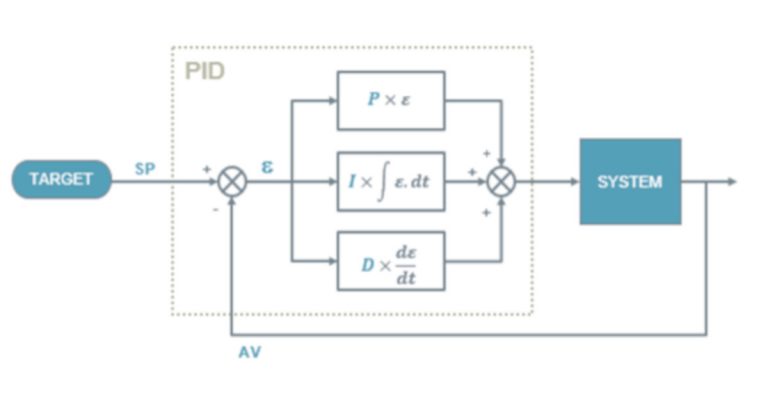

5. Kontrol diyagramları ile bağlantılar;

– Gömülü sinyal ve kontrol fonksiyonları

– C koduna sahip kontrol mantığının içeri aktarılabilmesi (import)

– MIL (Model-in-the-Loop) ve SIL (Software-in-the-Loop) için kontrol geliştirme araçlarıyla komple bir arayüz

– İleri seviyedeki HIL (Hardware-in-the-Loop) araçlarına Code çıkışı (export) sağlama

Uygulama 1: Paletli pompaların NVH karakteristiği ve kontrol edilebilirliği

Paletli pompalar, otomotiv endüstrisinde hidrolik direksiyon ve otomatik şanzımanlarda yaygın olarak kullanılmaktadır. Ayrıca, egzoz emisyon kontrolü için ikincil hava enjeksiyonu gibi düşük basınçlı benzinli uygulamalarda veya düşük basınçlı kimyasal buhar çökeltme sistemlerinde kullanılabilir.

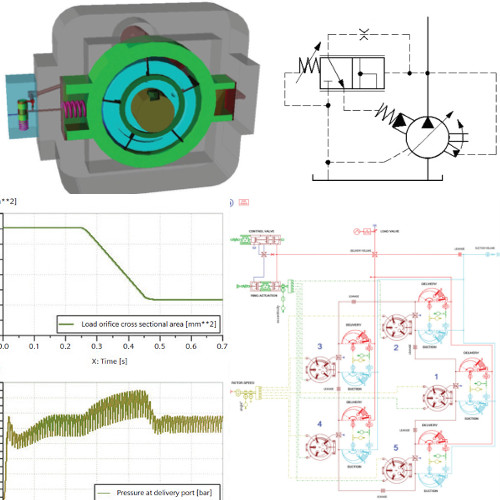

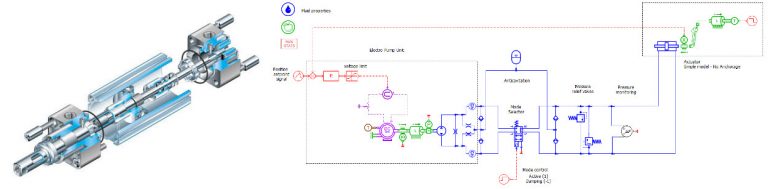

Basınç kontrollü paletli pompa tasarımı Şekil 1’de gösterilmiştir. Pompa; kanatlı bir rotor, bir çevirme stator halkası ve pompa muhafazasından oluşur. Pompanın yer değiştirme hacmi, rotor ve stator eksenler arasındaki eksantrikliğe bağlıdır. Stator halkasının hareketi, eksantrisitenin (merkezden kaçıklığın) mevcut değerini ve dolayısıyla verilen akış oranını değiştirir.

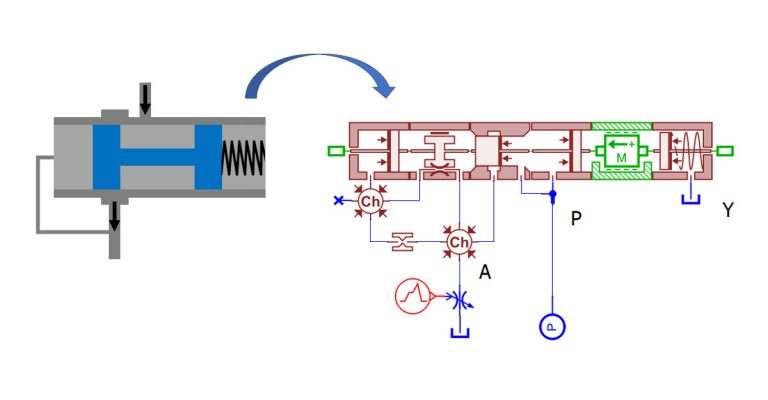

Basınç kontrollü paletli pompaya ait eşdeğer hidrolik devre Şekil 2’de gösterilmektedir. Pompanın değişen hacmi, iki hidrolik piston ile kontrol edilmektedir. Bir basınç kontrol vanası ise, pompa deplasmanının düzenlenmesiyle pompa çıkış basıncını neredeyse sabit tutmak için soldaki pilot haznesindeki basıncı modüle eder.

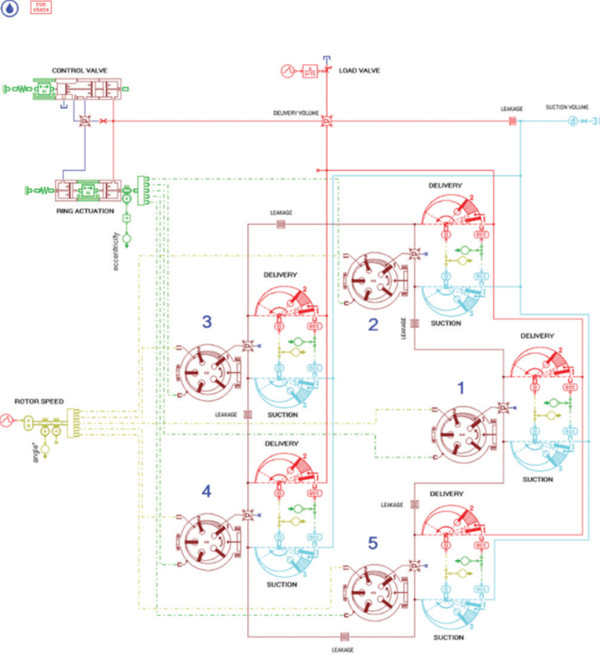

Basınç dengelemeli değişken deplasmanlı paletli pompanın 1D Sistem Simülasyon yazılımı Simcenter Amesim modeli şekil 3’de gösterilmiştir.

Simcenter Amesim kullanılarak, paletli pompa için 2 spesifik matematiksel alt model geliştirilmiştir;

– Birinci alt model, iki ardışık kanat arasındaki değişken deplasman hacmini, rotorun dış çapını ve stator halkasının iç çapını tanımlamaktadır. Hazne içerisindeki hacim; hem rotor açısal konumu hem de rotor ve stator halkası arasındaki eksantriklik derecesine göre değişmektedir. Kanat ucu (vane tip) ve stator halkası arasında kalıcı temas olduğu varsayılır.

– Diğer alt model ise, her hazne (chamber) ile emme (suction) veya çıkış (delivery) arasındaki değişken akış geçiş alanını tanımlamaktadır. Ayrıca, bağlantı noktası kenarındaki susturma çentiklerini de hesaba katar.

1D Simcenter Amesim modeli, aşağıdaki fiziksel olayları değerlendirmeye imkan sağlar:

– Anlık hazne hacmi ve hacim değişimi oluşan akış hızı

– Geri akışlar

– Sızıntı akışı

– Her bir hazne ile emme veya çıkış hacimleri arasındaki değişken akışın geçiş alanları

– Haznelerdeki anlık basınçlar

– Stator halkasına merkez hattı yönünde etki eden anlık kuvvet

– Anlık olarak emilen tork

– Kavitasyon fenomeni

Sonuç olarak;

– Farklı çalışma koşulları (özellikle yüksek pompa hızlarında tamamlanmamış doldurma durumlarında),

– Kinematik ve gerçek basınç/akış dalgalanmaları,

– Kontrolcünün davranışı (sabit ya da dinamik durumda),

– Bağlantı noktası plakası zamanlamasının basın/akış dalgalanmaları üzerindeki etkisi, analiz edilebilir.

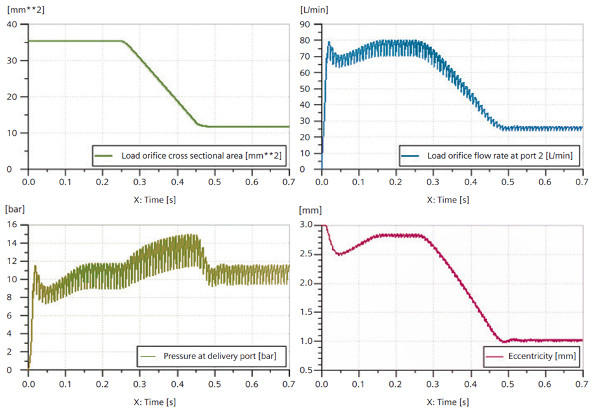

Pompa çıkışındaki bir orifis, o noktada akışı basınçlandıran genel yükü temsil eder. Mevcut örnekte, pompanın çalışma koşulları aşağıda özetlenmiştir:

– Sabit açısal hız: 1500 rpm

– Kontrol valfinin ayırma basıncı: 11.45 bar civarı

– Sitemin başlangıç basıncı: 0 bar

– Yükleme orifis açıklığı, ilk aşamada sabit bir açıklık seviyesinde tutulur, daha sonra ikinci faz sırasında kısmen kapatılır ve nihayetinde üçüncü aşamada sabit açıklıkta tutulur. Şekil 4, Simcenter Amesim post-processing araçları ile gerçekleştirilen bazı simülasyon sonuçlarını göstermektedir.

Eksantriklik ve bunun sonucu olarak pompa yer değiştirmesi başlangıçta maksimum değerdedir. Çıkış teslim basıncı, kontrol valfinin ayırma basıncına uygun olarak 11.45 bar seviyelerindedir. Bundan sonra, eksantriklik(merkezden kaçıklık), yükü sığdırmak için ilk başta biraz azalır ve sonrasında sabit durum değerini korur.

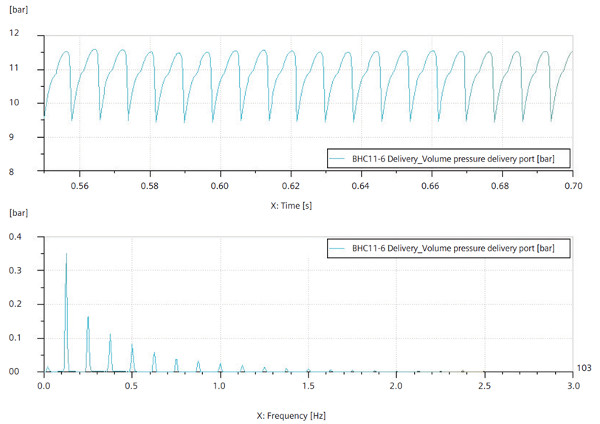

Şekil 5’de Çıkış (delivery) basıncı üzerinde Fourier dönüşümü (FFT) uygulanarak frekans alanındaki davranış gösterilmiştir.

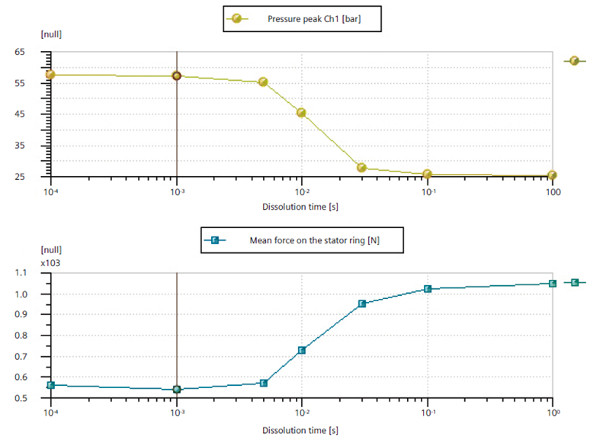

Model ayrıca, serbest havanın akışkan içerisinde çözünme süresinin (dissolution time) pompa davranışı ve özellikle iç haznelerdeki basınç piklerinde (NVH karakteristiğini belirleyen) ve stator halkasına uygulanan kuvvetlerin üzerindeki etkilerinin değerlendirilmesini sağlar (kontrol edilebilirliği belirleyen). Sonuç olarak, araştırma amacıyla çözünme zamanı yığın çözüm (batch run) parametresi olarak kullanıldı.

Şekil 6, pompa hızı ω = 1500 rpm olan simülasyon sonuçlarını göstermektedir. Hazne basınçlandırma, çözünme(dissolution) süresine (τdiss) ve hacimlerin emme ve çıkış portları arasında sıkıştığı süreye bağlıdır. Aslında, çözünme (dissolution) süresi çok kısa olursa, sıvının bulk modülüsü, çıkış port bağlantısını açmadan önce ön sıkıştırma (pre-compression) aşamasında çok hızlı bir şekilde artar. Basınç seviyesi ise bulk modülüsünün (ve hacim değişiminin) doğrudan bir sonucudur, böylelikle daha kısa çözünme süreleri, çıkış portuna kesin bağlanma zamanında en yüksek basınç seviyelerine sebep olur.

Basınç pikleri pompanın NVH karakteristiğini belirler fakat tek başına etkili olduğunu söyleyemeyiz.

Basınç kuvvetleri,

– Pompa sürücüsüne (içten yanmalı motor ya da elektrik motoru) tork talebini,

– Stator halkasına etki eden bir kuvvet üretir.

Sabit deplasman tasarımlarında, stator halkasındaki basınç kuvveti, basit olarak rulmanlar için bir yükü temsil eder, ancak değişken deplasmanlı tasarımlarda, stator stabilizasyonuna ve dolayısıyla deplasman kontrolüne katkıda bulunur. Şekil 7, basınç piklerini ve havanın sıvıda çözünme zamanının fonksiyonu olarak stator halkasına etki eden ortalama basınç kuvvetini göstermektedir

Simcenter Amesim yazılımı ve diğer hizmetlerimiz hakkında detaylı bilgi için lütfen DTA Mühendislik Nümerik Analizler Bölümü mühendisleriyle iletişime geçiniz.