Titreşim Testi Nedir?

Çevresel simülasyon olarak da bilinen titreşim kontrol testi, kontrollü ve tutarlı testlerle ürünlerin güvenilirliğini mühendislik doğrulamasına izin verir. Bu testler tipik olarak titreşime eşdeğer ömür katkıları üreterek, daha kısa sürede dayanıklılık doğrulama sürecini tamamlar. Titreşim kontrol programı kullanan şirketler, garantinin azalması, son derece güvenilir ürünler ve artan müşteri memnuniyeti ile pozitif yatırım getirisinden(ROI) avantaj sağlarlar.

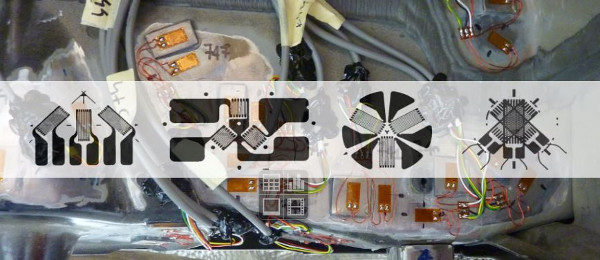

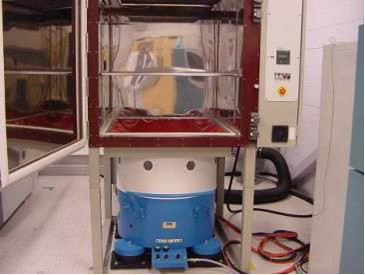

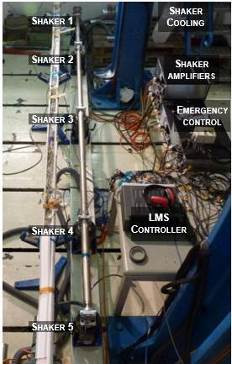

Titreşim kontrol testi, sahada veya laboratuvarda karşılaşılan eşdeğer titreşim veya şok ortamının yeniden üretilmesidir. Bu testler genellikle, Şekil l’de gösterildiği gibi, sarsıcı olarak da bilinen elektrodinamik bir tahrik sistemi üzerinde gerçekleştirilir. Test numunesinin önemli konumlardaki titreşim seviyeleri, bir titreşim kontrol sistemi kullanılarak kontrol edilir ve izlenir.

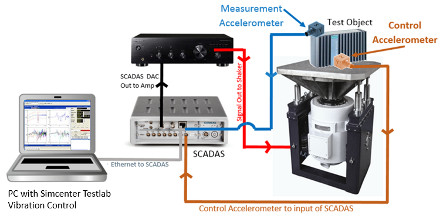

Önplan – SCADAS tabanlı Simcenter Testlab Titreşim Kontrol Sistemi

Fiziksel bir test numunesi, testin Şekil 2’de gösterildiği gibi kontrol edilebildiği bir laboratuvar ortamında, kullanım şartlarında karşılaşacağı eşdeğer titreşim seviyelerine maruz kalır.

Titreşim kontrol testleri, bir ürünün aşırı ortamlarda düzgün çalışmasını sağlamak için yapılan büyük bir çevresel test grubunun bir parçasıdır. Titreşim ve şok testlerinin yanı sıra çevresel testler şunları içerir:

– Nem

– Yüksek ve Düşük Sıcaklıklar

– Rakım

– Akustik

– Güneş radyasyonu

– Elektromanyetik Girişim (EMI)

– Kum ve Tuz

Bazen bu testler birleştirilir, örneğin, titreşim testi Şekil 3’te gösterildiği gibi bir iklimlendirme odası ile birleştirilebilir.

Titreşim kontrol testleri, uçak kalkış/iniş, roket fırlatma ve engebeli arazide taşıma vb. gibi olayları yeniden simüle etmek için kullanılır. Ek olarak, işçilik sorunlarını taramak, erken hataları yakalamak ve analitik modelleri geliştirmek için de titreşim testleri kullanılır.

Laboratuvar ortamında titreşim testi yapmanın saha testine göre birçok avantajı vardır:

– Daha Hızlı ve Tekrarlanabilir – laboratuvar ortamında bir test gerçekleştirilerek titreşim, saha testlerinden daha hızlı ve daha tutarlı bir şekilde üretilebilir.

– Daha Fazla Bilgi – laboratuvar testlerinin gerçekleştirilmesi saha testlerinden daha kolaydır, bu da ürünün ömrünü optimize etmeye çalışan tasarım ekipleri için daha fazla bilgi verebilir.

Titreşimi yeniden oluşturmak için, belirli parçalardan oluşan bir sarsıcı kontrol sistemi kullanılır.

Titreşim Kontrol Sistemi

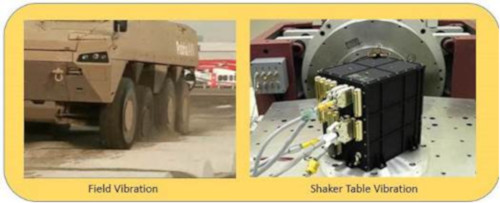

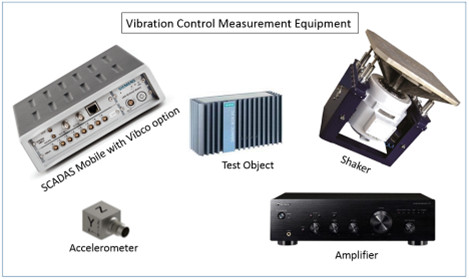

Tipik bir titreşim kontrol sistemi, Şekil 4’te gösterildiği gibi birkaç farklı elemandan oluşur.

Titreşim kontrol sistemindeki her elemanın belirli bir amacı vardır:

Titreşim Kontrol Cihazı

– Simcenter Testlab Yazılımı – Testi yönetmek ve istenen titreşim seviyelerini yeniden oluşturmak için gereken çıkışı belirlerken kullanılan yazılım. Simcenter Testlab önceden LMS Test.Lab olarak adlandırılıyordu.

– Veri Toplama Sistemi (SCADAS) – Veri toplama sistemi, ivmeölçerlerden gelen analog sinyali dijital sinyale dönüştürmek için kullanılır ve dönüştürülen sinyal bilgisayara gönderir. Bunun yanında belirli seviyelerde titreşimi yeniden oluşturmak için amplifikatöre analog sinyal çıkışının yapılmasını sağlar.

Sarsıcı Sistemi

– Amplifikatör – Sarsıcı kapasitesi, test öğesinin ağırlığı ve hedef titreşim seviyelerine bağlı olarak, kontro cihazından alınan sinyali, yüksek bir voltaj veya akım seviyesiyle sarsıcıyı sürmek için kullanılır.

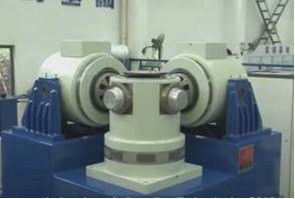

– Sarsıcı – Titreşimi yeniden oluşturmak için hareketli bir kütleye sahip elektrodinamik veya hidrolik cihazdır. Sarsıcıların, farklı eksenlerde test yapılmasını sağlayan dikey ve yatay sarsıcı tablaları vardır (Şekil 5).

– Çoklu Giriş ve Çoklu Çıkış – Aynı anda bir eksen yerine birden fazla ekseni test etmek için sarsıcı konfigürasyonları. Bir ürün aynı anda dikey ve yanal eksenlerde test edilebilir. Bu üç farklı testi tek seferde yaparak 3 kat zaman tasarrufu yapmanıza olanak sağlar.

– Sarsıcı Kuvvet Derecesi ve Limitleri – Sarsıcılar genellikle, maksimum test numunesinin kütlesine, armatür kütlesine ve gerekli ivmeye dayalı bir kuvvet derecesine sahiptir. Sarsıcılar ayrıca kapasitesine göre maksimum yer değiştirme, hız ve frekansa sahiptir. Test numunesinin büyüklüğüne ve istenen titreşim seviyelerine bağlı olarak, limitlere uygun olmayan bir sarsıcı istenen titreşim seviyelerini üretemez.

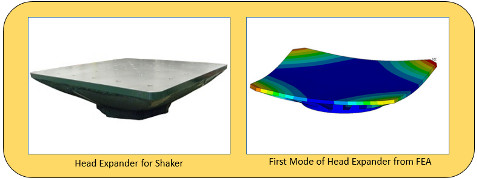

– Sarsıcı Fikstürleri – Fikstür, test numunelerini sarsıcıya monte edilmesini sağlar. Genellikle sarsıcının montaj yüzeyini genişletmek için bir genişletme başlığı kullanılır. İdeal olarak, ilk fikstür rezonansı yapılan test profilindeki maksimum frekansın üzerinde olmalıdır (Şekil 7).

Test Profili ve Sensörler

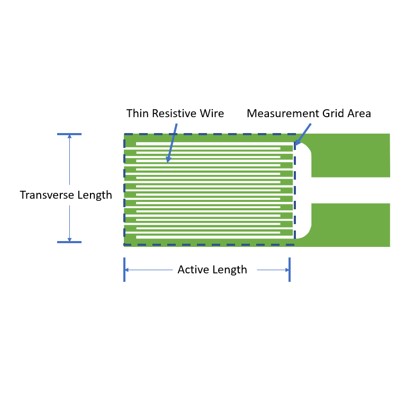

İvmeölçerler

– Kontrol – Gerekli titreşim seviyelerini oluşturmak için kontrol ivmeölçeri kullanılır. Bu ivmeölçer bir veya daha fazla olabilir. Hassasiyet, beklenen maksimum titreşim seviyelerine göre seçilmelidir. Düşük seviyeli titreşim testlerinde 100 mV/g hassasiyetli ivmeölçer gerekirken, yüksek seviyeli titreşim testlerinde 10 mV/g hassasiyete sahip ivmeölçer gerekebilir. Kontrolcüye giden kablo uzunlukları da dikkate alınmalıdır.

– Ölçüm Kanalları – Yapının önemli kısımlarındaki titreşimi ölçmek için kullanılır. Genellikle yardımcı kanallar olarak adlandırılır.

Test Nesnesi

– Montaj – Test nesnesi, normal şartlarda nasıl monte ediliyorsa yansıtmak için sarsıcı fikstürüne monte edilmelidir.

– Eksen/Yön – Test nesnesi üç eksen için de ayrı ayrı veya çoklu sarsıcı sistemleriyle üç ekseni de aynı anda titreşimle simüle edilebilir.

– Test Nesnesinin Konumlandırılması – İstenmeyen kuvvet momentlerinden kaçınmak için toplam kütlelerin ağırlık merkezi, sarsıcı sisteminin ağırlık merkezinin üzerine yerleştirilmelidir.

Yukarıda bahsettiğimiz bileşenler, Şekil 8’de gösterildiği gibi bir sistem oluşturularak kullanılır.

Tüm sistemin (kontrolcü, amplifikatörler, sensörler, sarsıcı, test nesneleri, …) düzgün çalıştığından ve monte edildiğinden emin olmak için genellikle bir titreşim testi yapılmadan önce yazılım tarafından otomatik kontrol testi (selfcheck) yapılır.

Bir sonraki bölümde anlatıldığı gibi sinüs, rastgele ve şok dahil olmak üzere farklı titreşim profilleri vardır.

Titreşim Kontrol Profilleri

Bir sarsıcı sistemi tarafından üretilen en yaygın titreşim profilleri sinüs, rastgele ve şoktur. Aslında rastgele ve sinüs kontrol testleri, tüm çevresel simülasyon testlerinin %70’inden fazlasını oluşturmaktadır.

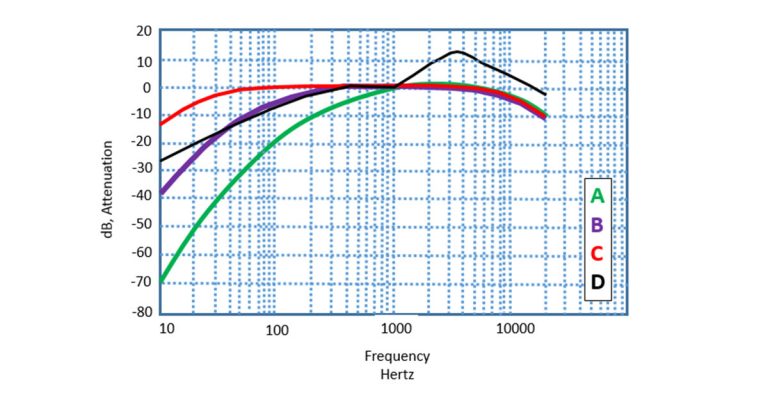

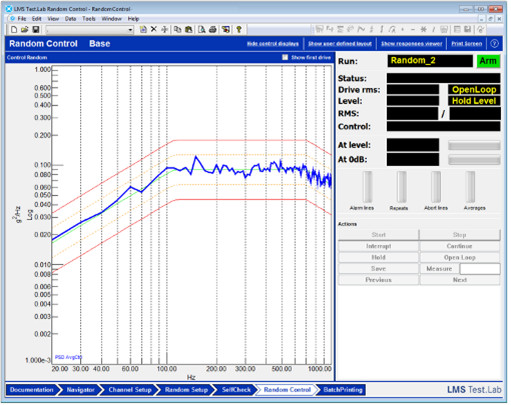

Rastgele Kontrol

Rastgele bir titreşim testinde, Şekil 9’da gösterildiği gibi çok çeşitli frekanslar aynı anda uyarılır ve ölçülür. Operasyonel serviste test numunesine uygulanan titreşimin çoğunluğu spektral içerikte genişbanttır. Yani, titreşim, değişen genliklerle geniş bir frekans aralığında uygulanır. Titreşim genlikleri rastgele, periyodik veya rastgele ve periyodik gibi bir kombinasyon olarak değişebilir.

Tipik olarak, hedef titreşim, referans profili olarak Güç Spektral Yoğunluk (PSD) fonksiyonu kullanılır. Rastgele titreşim genellikle düşük genlikte çok sayıda döngünün ömür etkisi için kullanılır. Yaygın test nesneleri, elektronik devre kartları, havacılık elektronik sistemlerinin kutuları, füze ve uzay aracı gibi bileşenleri içerir.

Rastgele Kontrol hakkında daha fazla ayrıntıyı aşağıdaki linkte bulabilirsiniz:

– Rastgele Kontrol: Döngü Başına Ortalamalar, Frekans Çözünürlüğü, Ağırlıklandırma ve Serbestlik Derecesi

Basıklık Kontrolü ile Rastgele

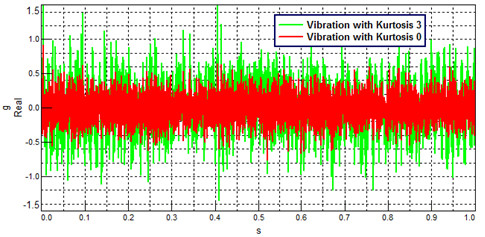

Tüm titreşimler Gaussian fonksiyonuna göre rastgele dağıtıldığından, Şekil 10’da gösterildiği gibi zaman alanındaki pikler artabilir veya azalabilir. Rastgele sinyalin basıklığını kontrol ederek, titreşim genliklerinin olasılık dağılımı kontrol edilir.

Basıklık istatistiği, Şekil 10’da gösterildiği gibi rastgele titreşimdeki pik veya ani değerlerin seviyelerini ölçmek için kullanılır. Basıklık sıfıra eşit olduğunda, daha az pikler vardır ve rastgele titreşim, Gauss fonksiyonundaki rastgele dağılımına yakındır. Basıklıktaki değeri sıfırdan arttıkça pik seviyeleri de artar.

Sinüs Kontrolü

Sinüs titreşimi ivme ve frekans olarak ifade edilir. Sinüs titreşiminin baskın olduğu profil, temel bir frekans ve bu frekansın harmonikleri (katları) ile tanımlanır. Genellikle birden fazla temel frekans olacaktır. Her temel frekans harmoniklerini üretecektir.

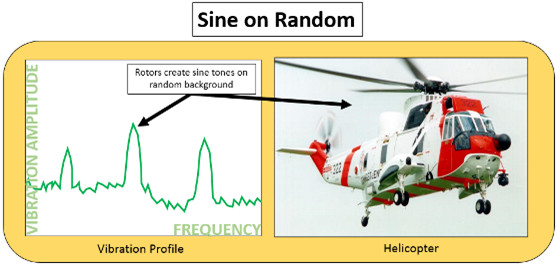

Bazı durumlarda normal şartlardaki titreşim ortamı (örneğin düşük performanslı pervaneli uçaklar ve helikopterler), temelde sinüzoidal ve çok düşük geniş bantlı bir arka plana sahip tahrik içerir. Tahrik, motor dönüş hızlarından, pervane ve türbin kanadının geçiş frekanslarından, rotor kanadının geçişinden ve bunların harmoniklerinden kaynaklanır.

Sinüs Kontrolü hakkında daha fazla bilgiyi aşağıdaki linklerden bulabilirsiniz:

– Sinüs Kontrol: Kapalı Döngü Kontrol Parametrleri

– Sinüs Kontrol: Bir Referansa Göre Kesme (Notching)

– Sinüs Kontrol: Tahmin Metodları

Sinüs Beklemeli Kontrol

Bazen sönümleme ve olası rezonans frekans kaymaları üzerindeki etkilerini incelemek için bir yapının uzun süre rezonans frekanslarında tahrik edilmesi istenebilir. Sinüs Bekleme testi genellikle uçak motor kanatlarında, güç üretim türbinlerinde ve titreşim izolatörlerinde yapılır.

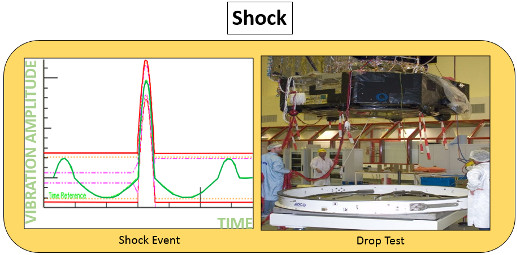

Şok

Şok testleri, test edilen numunenin kullanma, nakliye ve çalışma ortamlarında karşılaşılan geçici durumlara fiziksel ve işlevsel olarak dayanabileceğine dair bir güven derecesi sağlamak için yapılır.

Şok testleri için mevcut prosedürler şunları içerir:

– Fonksiyonel Şok

– Paketlenecek malzeme

– Kırılganlık

– Transit Düşme

– Çarpışma Tehlikesi Şok Testi

– Tezgah Kullanımı

– Sarkaç Darbesi

– Fırlatma / İndirme

Simüle edilecek ortama bağlı olarak klasik şok veya şok tepki spektrumu(SRS) yöntemi seçilecektir. Genellikle yarım sinüs, testere dişi, kare dalga ve trapezoidal olarak klasik darbeler şeklinde sarsıcı sistemi üzerinde ugulanır.

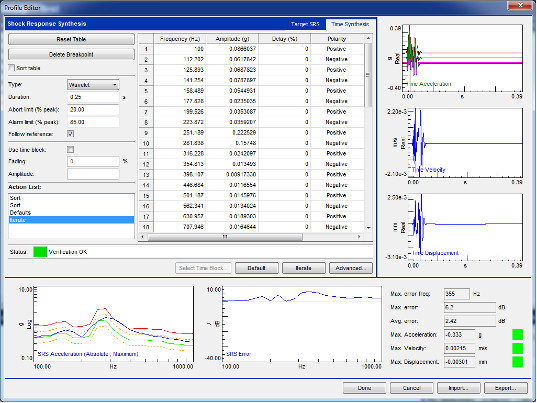

Şok testi olarak bir Şok Tepki Spektrumu (SRS) kullanmak da oldukça yaygındır. Şok Tepki Spektrumu (SRS), birden fazla Tek Serbestlik Dereceli (SDOF) sistemin (bir yay üzerindeki kütle gibi) tanımlı bir frekans bant genişliği üzerindeki geçici ivmeye nasıl tepki vereceğini temsil eder.

SRS tabanlı şok kontrol sürecindeki tipik bir adım bir Şok Tepki Analizidir. Sarsıcı limitlerine uygun eşdeğer bir zaman verisi üretmek için bir dalgacık ayrışması gerçekleştirilir.

Karma Modlar – Bazı durumlarda, titreşim ortamı pistonlu veya dönen yapılardan ve mekanizmalardan (örneğin rotor kanatları, pervaneler, pistonlar, silah sesleri) yarı-periyodik tahrik olarak karakterize edilir. Bu tahrik biçimi baskın olduğunda, kaynakta bekleme titreşimi uygundur. Kaynakta bekleme, geniş bantta rastgele titreşim ile karakterize edilir, daha yüksek seviye dar bant rastgele veya sinüzoidal titreşim üst üste bindirilir.

– Rastgele içinde Sinüs – Motorun ürettiği gibi bazı titreşim ortamları hem sinüzoidal periyodik bileşene hem de rastgele bir bileşene sahip olabilir.

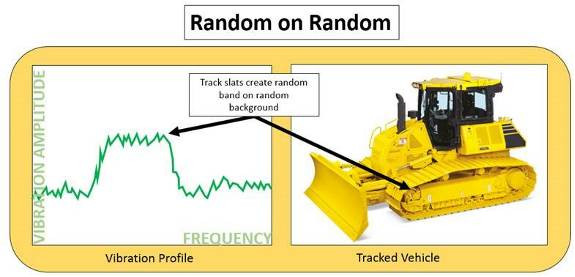

– Rastgele içinde Rastgele – Bazı ürünler, paletli bir araç olan buldozer (Şekil 15) veya traktör gibi rastgele içinde rastgele titreşim üretir.

Zaman Dalga Formu Tekrarlaması (TWR)

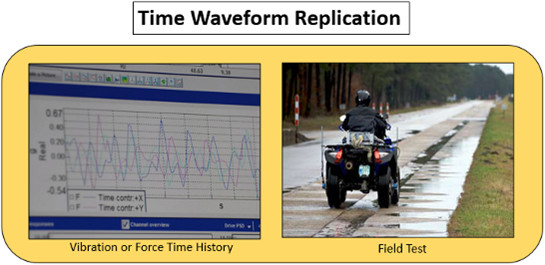

Zaman dalga formu testi, laboratuvarda ölçülen veya analitik olarak belirlenen zaman verilerinin tek bir uyarıcı ile tek bir yönde tekrarlanmasından oluşur. Ortamın spektral ve zamansal özelliklerini doğru bir şekilde korumak için yapılır.

Yakın zamana kadar, zaman ve hatta frekans alanında değişen ortamlarının ölçülen örneklerini temsil eden zaman izlerinin kopyalanması ya da her iki zaman / frekans varyasyonunun bir kombinasyonu, yaygın olarak bulunan sarsıcı kontrol sistemi yazılımı kullanılarak mümkün değildi. Daha güçlü veri toplama donanım/yazılımlarının ortaya çıkışı ile gelişmiş kontrol stratejilerinin uygulanması, zamana göre değişen test verilerinin genişletilmiş tek bir sarsıcı üzerinde uygun şekilde tekrarlanmasına yol açmıştır. TWR test metodolojisi “test uyarlama” kavramını güçlü bir şekilde yansıtmaktadır.

MIMO Kontrol

Çoklu giriş ve çoklu çıkış titreşimi (MIMO), bir MDOF sistemde sarsıcı sistem konfigürasyonuna çoklu sürücü sinyallerinin girişini ve Şekil 17’de gösterildiği gibi bir MDOF konfigürasyonundaki fikstür veya test öğesinden çoklu ölçülen çıkışları ifade eder.

Genellikle giriş ve çıkışlar arasında bire bir uygunluk olmadığı ve girişlerin sayısı ile çıkışların sayısının farklı olabileceğini belirtmek önemlidir. MIMO Control iki farklı uygulamada kullanılır:

– Çoklu Sarsıcı / Tek Eksenli (MESA) – test öğesine tek eksende dinamik girdi sağlayan çoklu sarsıcıların uygulanması. Örneğin, uzun bir füze, tek bir eksende ön ve arka uçlarından uyarma gerektirebilir.

– Çoklu Sarsıcı / Çok Eksenli (MEMA) – tahrik ve ölçüm için tek bir eksenden daha fazlasını gerektiren bir şekilde test numunesine dinamik girdi sağlayan çoklu sarsıcıların uygulanması. Tipik olarak bir MEMA, testi tanımlamak için üç eksende de girdi gerektirir.

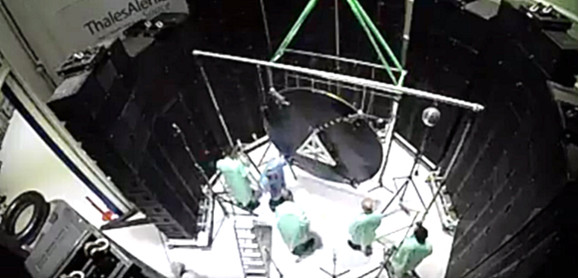

Akustik Kontrol

Akustik kontrolde, çınlama odasında yaygın bir ses alanı üretilir. Normalde geniş bantta rastgele tahrik sağlanır ve referans spektrumu şekillendirilir. Bu test, uzay araçları, fırlatma araçları, enerji santralleri ve diğer yüksek yoğunluklu akustik kaynakları gibi bir gürültülü alanda çalışması gereken malzeme veya yapılara uygulanabilir.

Bu test, 100 Hz’nin üzerindeki titreşimi uyarmak için etkili bir araçtır. Numunede akustik enerji kullanarak mekanik bir titreşim testini tamamlamak için de uygulanabilir.

Doğrudan Alan Akustik Gürültü (DFAN) Testi

ABD’de DFAN olarak da adlandırılan Doğrudan Alan Akustik Gürültü yöntemi geliştirilmiştir ve günümüzde kısmen uyduların ve bileşenlerinin nitelendirilmesi için kullanılmaktadır. Bir testte gerekli ses alanını üretebilen hoparlörlerin ve amplifikatörlerin mevcudiyeti, doğrudan alan akustik uyarma yönteminin geliştirilmesini mümkün kılmıştır.

Bir DFAN testinde, numune bir hoparlör çemberinin ortasına yerleştirilir ve doğrudan akustik bir alan tarafından uyarılır. Modern hoparlörler ve amplifikatörler, hedef genel ses basıncı seviyesini (OASPL) elde etmek için gerekli yüksek desibelleri sağlar. DFAN testi sırasında numune üzerinde ölçülen titreşim seviyeleri, yankılanan alandaki akustik uyarımı ile ölçülenlerle karşılaştırılabilir.

Daha fazla bilgi için: Doğrudan Alan Akustik Gürültü (DFAN) Testi

Uygulamalar

Titreşim kontrol testi, aşağıdakiler de dahil olmak üzere çeşitli imal edilen ürünlerin ömrünü belirlemek ve geliştirmek için birçok farklı endüstri tarafından kullanılır:

Askeri

Askeri teçhizat, kullanım halindeyken yoğun çevre koşullarında hayatta kalmalıdır. Askeri standartlar, ticari ürünlerin test edilmesinde bile sıklıkla kullanılır. Askeri çevre standardı MIL-STD 810, ilk kapsamlı titreşim standartlarından biriydi ve genellikle endüstri çapında anılmaktadır.

Askeri ekipmanları test ederken, tüm birimleri için kesinlikle testin yapılması gerekmektedir.

MIL-STD 810 standardının son revizyonunu burada bulabilirsiniz.

Uzay aracı

Fırlatma sırasında ve uzayda uydular, fırlatmadan önce kapsamlı test ve doğrulama gerektiren fazlaca titreşim ve şoka maruz kalırlar.

Uydular, titreşim testleri sırasında birkaç farklı test türüne tabidir:

– Pyroshock – Roketin ayrılma evresi, güneş panelinin açılması, antenler

– Akustik – Fırlatma simülasyonu (Çınlama ve DFAN)

Taşımacılık

Nakliye sırasında bir ürün aşırı titreşim ve şoka maruz kalabilir. Hazır ticari ürünler de dahil olmak üzere her şey aşırı hayatta kalma testinden geçmelidir. Bu, ambalajın içindeki ürünün veya nesnenin test edilmesini içerir.

Ticari mallar

Nakliyeden sonra kutudan çıkarmak ve uzun vadeli güvenilirliği korumak için giderek daha fazla üretici, işçilik sorunlarını bulmak ve teslimattan önce erken arızalar oluşturmak için çevresel testlerden faydalanmaktadır.

Elektronik

Ticari ve ticari olmayan elektronik cihazlar da talep üzerine çalışmalıdır. Karmaşık devre kartları, havacılık elektronik sistemlerinin kutuları, araba eğlence sistemleri, hava yastıkları, saha iletişim sistemleri, cep telefonları, bilgisayarlar, televizyonlar… teslimattan önce bir tür titreşim ve şoka maruz kalırlar.

Çevresel Test Standartları Sözlüğü

Savunma ve Uzay Standartları:

– MIL-STD 810G – ABD Savunma ve yağmur, titreşim, toz, nem, aşırı sıcaklıklar, şok ve tuz gibi çok çeşitli çevresel koşulları kapsayan 28 test yöntemi.

– MIL-DTL-901E – Gemi şok testi

– MIL-STD-331 – Simüle edilmiş fırlatma / iniş

– MIL 167 – Askeri Standart, mekanik. gemi ekipmanı titreşimleri

– NAVMAT P-9492 – Sıcaklık Döngüsü ve Rastgele Titreşim

– NASA-HDBK-7005, 2001 Dinamik Çevresel Kriterler, NASA Teknik El Kitabı

– NASA-HDBK-7004, 2003 Kuvvet Sınırlı Titreşim Testi, NASA Teknik El Kitabı

ASTM Standartları:

– ASTM D999 – Nakliye konteynırlarının titreşim testi

– ASTM D3580 – Ürünlerin titreşim (dikey sinüzoidal hareket) testi

– ASTM D4728 – Nakliye konteynırlarının rastgele titreşim testi

ISO Standartları:

– ISO 2247 – Sabit düşük frekansta titreşim testi

– ISO 8318 – Sinüzoidal değişken frekans kullanan titreşim testleri

– ISO 9022-10 – Kombine sinüzoidal Titreşim, kuru ısı veya soğuk

– ISO 9022-15 – Kombine rastgele titreşim geniş bant: tekrarlanabilirlik ortamı, kuru ısı veya soğuk

– ISO 9022-19 – Sinüzoidal veya rastgele titreşim ile birleştirilmiş sıcaklık döngüleri

– ISO 16750-3 – Otomotiv elektroniği

Diğer Standartlar:

– IEC 60068-2-64 – Çevresel Test: Bölüm II, yöntemler, titreşim, geniş bant rastgele

– DO-160 – Havadaki Ekipmanlar için Çevresel Koşullar ve Test Prosedürleri

– EIA-RS-186 – Pasif elektronik bileşen parçaları- Yöntem 8- Titreşim, Yüksek Frekans

– JIS C0040 – Çevre. Testler Bölüm II: Testler, Test Fc ve Yönlendirme: Titreşim (sinüzoidal)

– AC-156 – Deprem

– 22-A11B-HAST

– RTCA DO-160 – Havacılık Radyo Teknik Komisyonu (RTCA) DO-160, Havadaki Ekipmanlar için Çevre Koşulları ve Test Prosedürlerini yayınladı

– ETS 300 019-2-0 – Telekom ekipman taşımacılığı

Uygulama hakkında sorularınız için DTA Mühendislik Test Bölümü mühendisleriyle iletişime geçebilirsiniz.