Renk Haritalarını Yorumlama

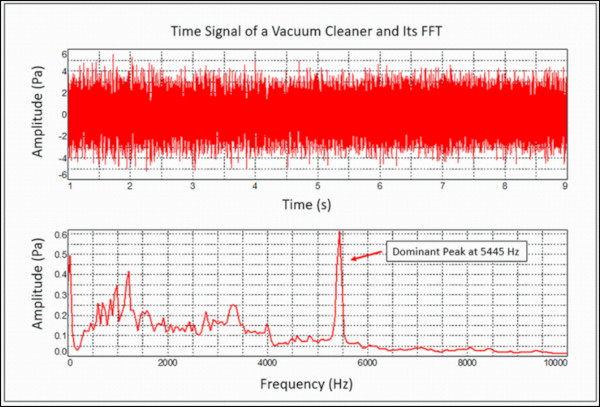

Bir renk haritası (Colormap) (bazen bir spektrogram veya Campbell grafiği olarak adlandırılır), döner makinelerin oluşturduğu yüksek gürültü veya titreşim nedenleri hakkında fikir verebilir. Otomobillerden, çamaşır makinelerine ve uçaklara kadar birçok ürünün, renk haritası analizi kullanılarak sorunları teşhis edilebilir.

Bir renk haritası oluşturmak için, dönen makineler çalışırken birden fazla devir veya örnek üzerinde birkaç tane Fourier Dönüşümü gerçekleştirilir. Bu Fourier Dönüşümleri ile üç boyutlu bir grafik oluşturulur:

– Frekans

– RMP veya Zaman

– Genlik

Bu makalede, aşağıdaki sorunları göstermek için birkaç farklı renk haritası örneği gösterilecektir:

1. Mertebeler / katlar (Order)

2. Rezonans

3. Modüle mertebeler

4. Ani Olaylar

5. Elektrik Anahtarlama

Bu makaleyi referans alarak, okuyucunun benzer analizleri kullanarak ürünlerinin sorunlarını belirleyebileceği umulmaktadır.

1. Mertebeler/Katlar

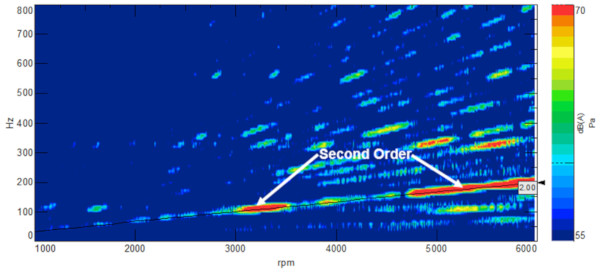

Aşağıdaki Şekil 1, dört silindirli motoru olan bir araçta motor çalışırken, sürücününkulağına gelen sesin bir renk haritasıdır. İkinci mertebe, sürücünün kulağına gelen en yüksek genlikteki sesi üretmektir. İkinci mertebede yüksek genlikli iki bölge vardır:

– 000 ile 3500 rmp arası

– 4800 rpm ve üzeri

Bu bölgeler renk haritasında kırmızı ile gösterilmiştir.

Mertebe, ürünün çalışma hızına (rpm cinsinden) orantılı olarak frekansı değişen bir titreşim veya sestir. İkinci bir mertebe üretmek için, döner sistemde her devirde iki kez bir olay meydana gelir. Bu durumda, yanma olayı motor krank milinin devri başına iki kez gerçekleşir.

Mertebeler, olaylar, frekanslar ve daha fazlası arasındaki ilişkiyi öğrenmek için “Mertebe nedir?” makalesine bakınız.

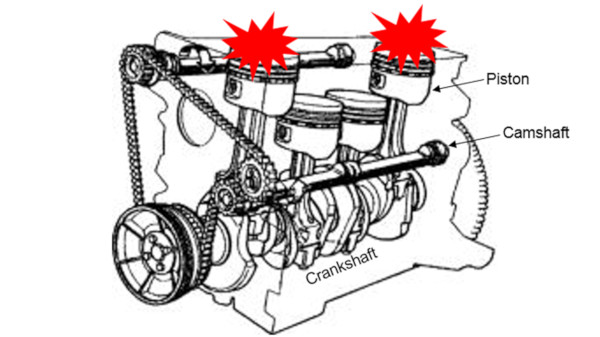

Bu örnekte neden 2. Mertebe baskın ?

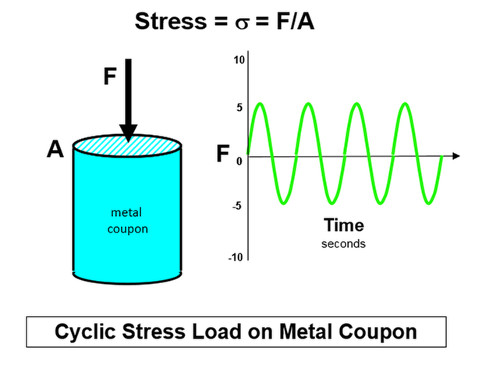

İkinci mertebe, motordaki yanma olaylarından kaynaklanmaktadır. Yanma bir motordaki en şiddetli olaydır, bu da motorun titremesine dolayısıyla gürültü yaratmasına neden olur. Dört silindirli bir motorda, Şekil 2’de gösterildiği gibi motor krank milinin her bir dönüşüyle iki yanma olayı gerçekleşir.

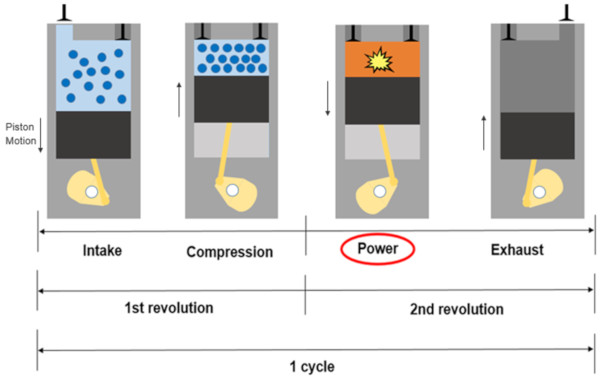

Dört silindirin hepsi her devirde ateşlenmez, çünkü bu dört zamanlı bir motordur. Tam bir motor döngüsü oluşturmak için, silindirdekipiston Şekil 3’te görüldüğü gibi iki kez yukarı aşağı hareket etmelidir.

Motor çevrimi sırasında gerçekleşen olaylar şunlardır:

– Emme – Hava yakıt karışımı silindire girer.

– Sıkıştırma – Hava yakıt karışımı, silindiri yukarı doğru hareket ettiren piston tarafından sıkıştırılır.

– Yanma – Hava yakıt karışımı ateşlenir ve piston aşağı doğru düşer ve krank milinin dönmesi sağlanır.

– Egzoz – Hava yakıt karışımı silindirden dışarı atılır.

Motoru çalışır durumda tutmak için, yanma olaylarının yarısı bir devirde, diğer yarısı bir sonraki devirde meydana gelir.

Ne Yapılabilir ?

Motor gibi bir titreşim veya ses kaynağının ürettiği titreşimi veya sesi azaltmak için kullanılabilecek birkaç seçenek vardır:

– Yanma Zamanlaması – Yanma olaylarının zamanlaması, titreşimi azaltmak için ayarlanabilir. Örneğin, piston silindirin üst ölü merkezine varmadan önce hava yakıt karışımı hafifçe yakılabilir. Bu, silindirdeki basınç artışını daha kademeli hale getirebilir ve titreşimi azaltabilir.

– Sönümleyiciler – Motor ve tahrik sisteminin geri kalanı arasında bir dampere sahip olmak yaygın bir uygulamadır. Bir kere dönen ataletsel kütle volan damperi her bir yanma olayından gelen darbeleri yumuşatmada yardımcı olabilir. Daha sofistike damper tasarımları çift kütleli volanları içerir.

– Emiciler – Santrifüj sarkaç emiciler, belirli mertebelerin titreşimini azaltmak için motorlarda kullanılabilir.

Ne motor ne de kontrol stratejisi değiştirilemezse, bunun yerine araç değiştirilebilir. Sürücünün yaşadığı titreşim veya ses miktarını azaltmak için aşağıdakiler değiştirilebilir:

– Montaj / İzolasyon – Motor, elastomerik burçlar kullanılarak destek yapısından izole edilebilir.

– Akustik Tedavi – Aracın ön paneli ve içi, sürücü kulağına ulaşan ses miktarını azaltmak için akustik bir işlemle kapatılabilir.

2. Rezonans

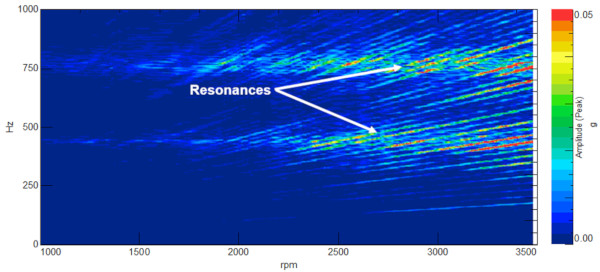

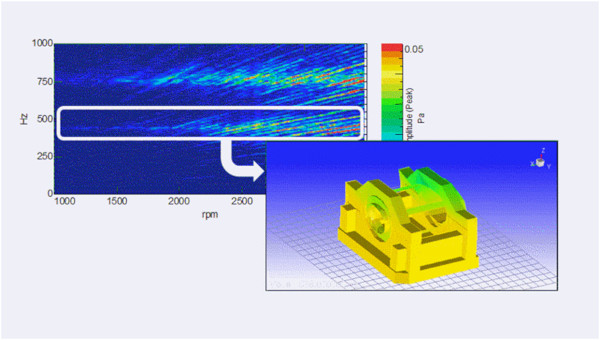

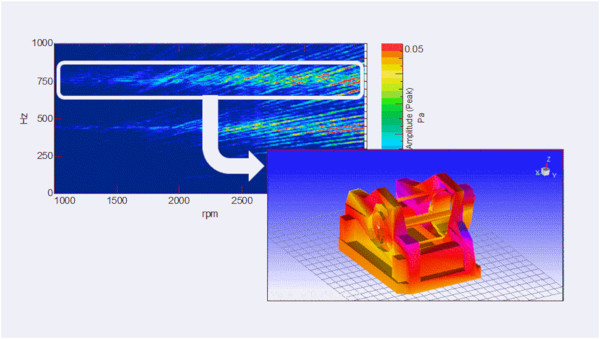

Şekil 4’te, renk haritası bir makine ekipmanından ölçülen yüksek titreşim seviyelerini göstermektedir. Yüksek seviye titreşim, iki farklı frekans bandında meydana gelmektedir: 450 Hz ve 750 Hz.

Bu yüksek titreşime, ekipmanın çalışma frekansları tarafından uyarılan makine fikstüründeki rezonanslar neden olur. Çalışma frekansları rezonans frekanslarıyla denk geldiğinde, daha yüksek titreşim veya ses seviyeleri oluşur.

Bu rezonanslar kendilerini renk haritasında yatay çizgiler olarak gösterir.Fikstürün rezonans frekansı sabit frekanstır, çünkü çalışma rpm’i değişmemektedir. Doğal frekanslar veya rezonanslar fikstürün doğal özellikleridir.

Bu makaledeki renk haritalarının alt ekseninde rpm, dikey ekseninde frekans vardır. Genlik ise renk olarak gösterilir. Kullanıcı tercihine bağlı olarak, rpm ve frekans eksenleri değiştirilebilir. Bu rezonans frekanslarının yatay yerine dikey olarak gösterilmesini sağlar.

450 Hertz’de, makine fikstürünün Şekil 5’te gösterildiği gibisağ tarafında ileri / geri yönde rezonansı vardır.

750 Hertz’de, makine fikstürü Şekil 6’da gösterildiği gibi hem sol hem de sağ tarafından bükülür.

Bu fikstür rezonansları dönen makine titreşimlerini artırır.

Rezonans sorunlarıyla ilgili ne yapılabilir ?

İdeal olarak, titreşimi veya gürültüyü azaltmak için, ekipmanın çalışma mertebelerive doğal frekansları (veya rezonansları) kesişmemelidir.Bu, rezonans frekansını veya ekipmanın çalışma hızlarını değiştirerek yapılabilir:

– Rezonans frekansını öteleme – Rezonansı, çalışma frekansı aralığının dışına öteleyin, böylece artık rezonans uyarılmaz. Bu, yapının sertliğini artırarak veya kütlesini azaltarak yapılabilir.

– Çalışma Hızları – Bu ekipman sabit bir hızda çalışacaksa, rpm, bir rezonanstan uzakta, en az titreşimin meydana geldiği yerde seçilebilir. Bu örnekte, 600 rpm’de çalışabilir veya üstteki çalışma devri sınırlı olabilir. Örneğin, ekipman 2200 rpm’in üzerinde çalışmayacak şekilde ayarlanabilir.

Çalışma frekansları ve rezonanslar değiştirilemez veya ötelenemezse, aşağıdakiler dikkate alınabilir:

– Sönümleme – Yapıdaki sönümlemeyi artırın, böylece girişlere daha az genlikle yanıt verir.

– Ayarlı kütle sönümleyici – Ayarlanmış bir küle sönümleyici, anahtar hızlarda titreşimi azaltmak için yapıya eklenebilir.

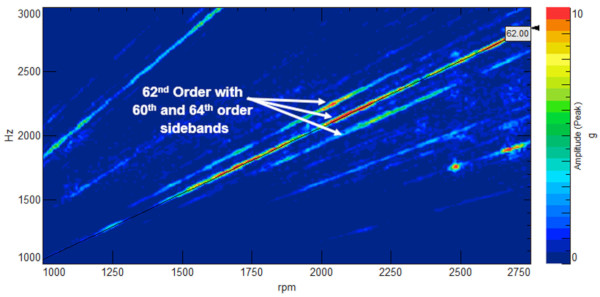

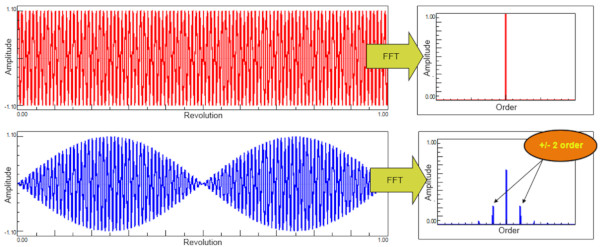

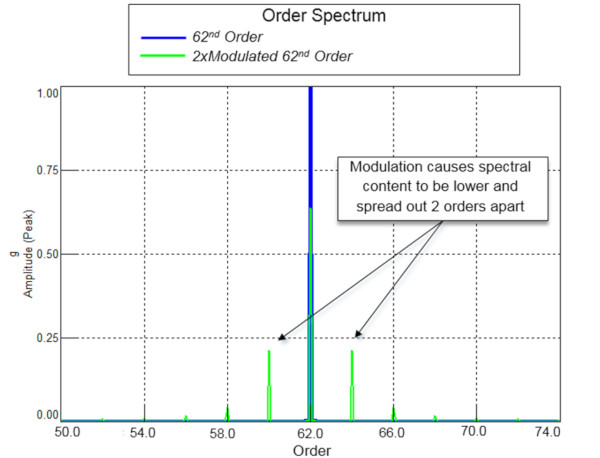

3. Modüle Edilmiş Mertebeler – Yan Bantları

Şekil 7’nin renk haritasında modüle edilmiş bir 62’nci mertebe görülebilir. Bu örnekte, devir başına iki kez modüle edilen 62 dişli çark vardır. Bu modülasyon yan bant mertebeleri oluşturmaktadır.

Bir mertebenin yanbantları varsa veya modüle edilmişse, bu, dönen makine sisteminde belirli bir sorunu gösterebilir. Bir eksantrik dişlinin modüle edilmiş mertebeleri nasıl oluşturabileceğine bir örnek sonrakibölümde açıklanmaktadır.

62. Dişli mertebesi her devirde nasıl iki kez modüle edilir ?

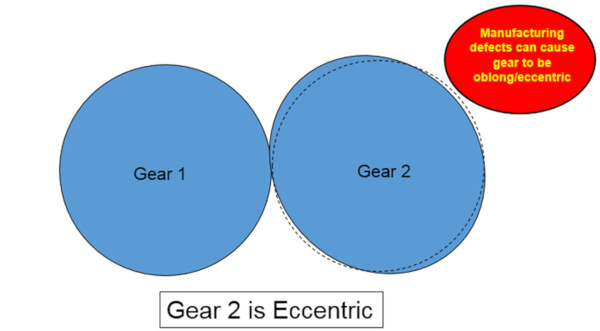

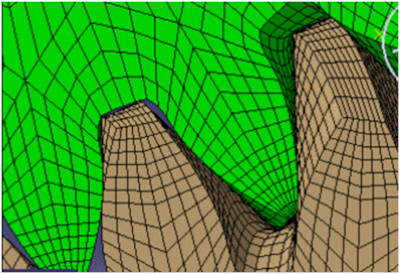

Şekil 8’e bakıldığında, iki dişli vardır (Not: Biraz hayal gücü kullanmanız gerekir, şekiller dişsiz çizilmiştir). Dişlilerden biri mükemmel şekilde yuvarlak (Dişli 1), diğeri yuvarlak değildir (Dişli 2). Bunun yerine, dişli 2 dikdörtgen veya eksantriktir. Bu, özellikle dişlinin üretildiği sırada geometrik özellikler iyi kontrol edilmezse meydana gelebilir.

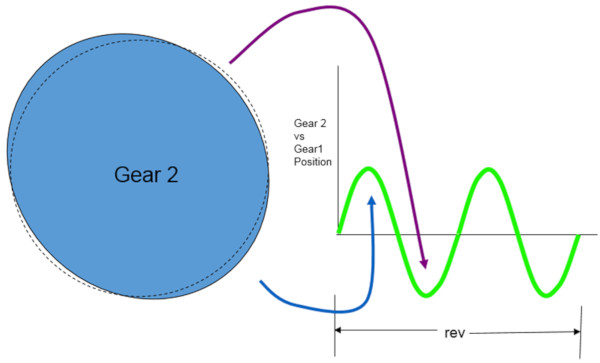

Dişli 2, Şekil 9’da gösterildiği gibi dönüş başına iki kez Dişli 1’den itilir ve çekilir. Bu, dişli dişlerinin temasında devir başına iki kez değişikliğe neden olur.

Dişli 2 mükemmel bir şekilde yuvarlak olsaydı, yeşil eğri düz olurdu ve hiçbir modülasyon meydana gelmezdi.

Şekil 10’da, modülasyonun etkisi hem devir hem de mertebe alanlarında görülebilir. Dişli, 62 dişe sahip ve dişlilerin her ikisi de mükemmel bir şekilde yuvarlak olsaydı, sadece 62. Mertebe meydana gelirdi (üst grafik). Eksantrik dişli ile, devir başına iki kez itme-çekme, yan bantlar oluşur (alt grafik).

Devir başına iki modülasyon olduğu için, ana mertebenin altında ve üstünde 2 yan bant mertebesi vardır.

Dişli eksantrik sorunları hakkında ne yapılmalı ?

Eksantrik dişlileri mükemmel bir şekilde yuvarlak yapmak mantıklı bir cevap gibi görünüyor. Ancak gürültü veya titreşim açısından, bu onu azaltmanın en iyi yolu olmayabilir. Dişli çifti ağının tüm enerjisi tek bir mertebede olduğunda, üretilen titreşim veya ses, modüle edilmiş yan bantlardan daha yüksek genliktedir.

Eksantrik dişli, enerjiyi Şekil 11’de gösterildiği gibi sesi veya titreşimi daha az yapan geniş bir frekans aralığında dağıtır.

Dişli üreticileri sadece bu amaç için eksantrikliği kontrol edebilir.

Fiziksel özelliklerin yanbant mertebeleriyle ilişkilendirilmesinin mümkün olmadığını unutmayın. Kullanılan örnekteki 62. mertebe için, dişli üzerinde 62 fiziksel diş vardır. Ancak, 60. ve 64. yan bant mertebeleri için, yan bant mertebeleriyle aynı sayıda özelliğe sahip karşılık gelen fiziksel bir parça yoktur, örneğin sistemde 60 diş veya 64 diş dişlisi yoktur.

Sadece eksantrik geometriler değil, birçok farklı fiziksel fenomen modülasyona neden olabilir. Örneğin, şaftı üzerinde ortalanmayan bir dişlinin merkez dışı dönüşü, her bir dönüş modülasyonuna bir kez neden olacaktır.

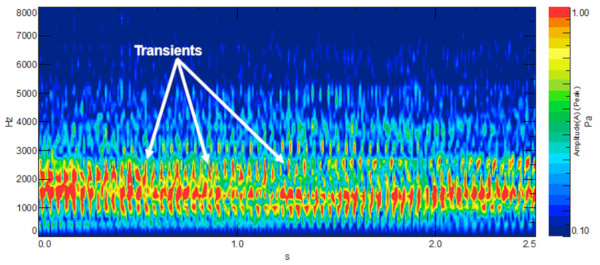

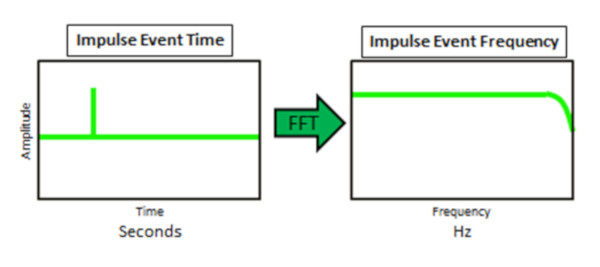

4. Ani Olaylar

Şekil 12’nin renk haritasında, 1000 ila 3000 Hertz frekans aralığında artan bir genlik ses bandı vardır.

Bu, kısa süreler boyunca birbirini sürekli olarak etkileyen iki bölümden kaynaklanır. Bu darbeler renk haritasında dikey çizgiler olarak gösterilir. İki parçanın her kısa darbesi, Şekil 13’te gösterildiği gibi geniş bir frekans yanıtı oluşturur.

Kısa bir darbeyi ne oluşturabilir ? Motorun her devri sırasında, bir silindirde aşağı yukarı hareket eden piston belirli bir açısal konumda silindir duvarına ani olarak sürter. (Şekil 14)

Ani bir darbe olayına başka bir örnek, dişli takırdamasıdır. (Şekil 15)

Bir şanzımanda birkaç dişli çifti vardır. Bir seferde sadece bir dişli çifti takılıyken, diğerleri değildir. Motor devrindeki burulma dalgalanmaları nedeniyle, şanzımandaki dişli çiftleri tork darbeleri yaşar. Tork darbeleri genellikle yüksüz dişlilerde gerçekleşir ve darbeleri kolayca ileri geri hareket ettirir. Her darbe geniş bant frekans cevapları yaratır.

Bazen, bir dizi Fourier dönüşümünden ziyade ani olaylar için bir renk haritası analizi oluşturmada‘wavelet analysis’ kullanılır. Bir wavelet analizi genellikle daha iyi bir zaman-frekans çözünürlüğüne sahiptir.

Peki ani sorunlar hakkında ne yapılmalı ?

Piston tıkanıklığı ve dişli takırdaması gibi ani sorunlar için darbe olaylarının azaltılması veya ortadan kaldırılması gerekir. Silindirdeki pistonun yarattığı darbelerin meydana gelmesini önlemek için pistonun çubuk üzerindeki konumu hafifçe dengelenebilir. Bir dişli çifti için, bir dişli üzerine hafif bir yük uygulanması gerekebilir, bu nedenle dişli çifti serbestçe dönmez. Alternatif olarak, dişli şeklinin mikro geometrisindeki değişiklikler dişliler arasındaki teması iyileştirebilir, böylece takırtı daha az görülür.

5. Elektrik Anahtarlama

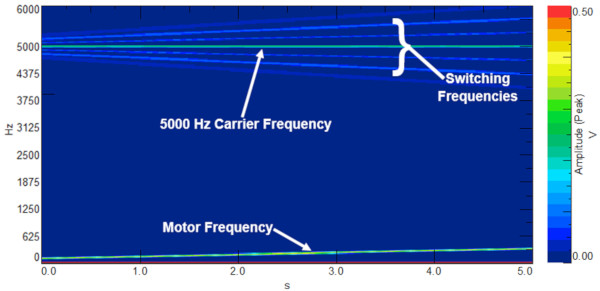

Daha önceden bir mertebeye benzeyen ancak renk haritasında kesişmeyen bir şey gördünüz mü ? Örnek için Şekil 16’ya bakınız.

Bu, bir elektrik motorunu kumanda etmek için kullanılan güç elektroniğinin anahtarlama frekanslarıdır. Güç elektroniği tarafından oluşturulan titreşim veya ses genliği, elektrik motorunun kendisi kadar yüksek olabilir.

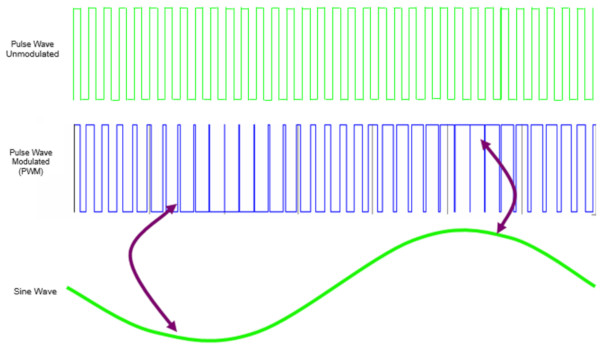

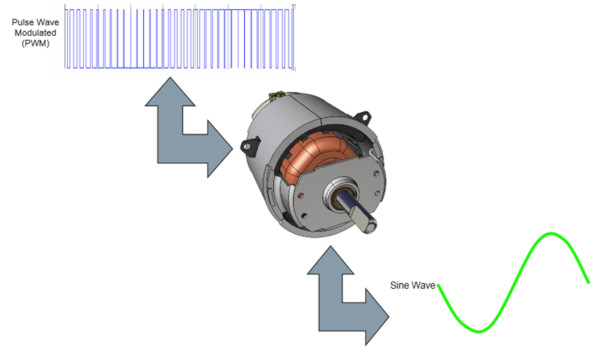

Bu anahtarlama frekansları, Şekil 17’de gösterildiği gibi bir elektrik motorunu sürmek için DC Voltajları AC Voltajlara dönüştüren bir Pulse Width Modulated (PWM) sinyali tarafından oluşturulur.

Pulse Width Modulation’da(PWM) kullanılan sinüs dalga modeli elektrik motoruna komut verir ve hızını Şekil 18’de gösterildiği gibi değiştirir.

Kapanma süresinin değiştirilmesi, Şekil 16’da görülen 5000 Hertz frekansı etrafında harmonikler yaratır. Motorun rpm’inin artması komutu verildiği için, harmonikler taban frekansından daha uzağa yayılır.

Güç elektroniği anahtarlama gürültüsü sorunları hakkında ne yapılmalı ?

Anahtarlama frekanslarının değiştirilebilmesinin iki farklı yolu vardır:

– Temel Frekans – Anahtarlama şemasının temel frekansı değiştirilebilir. Örneğin, insanlar için daha az duyulacak olan 2500 Hertz’den 15.000 Hertz’e yükseltilebilir. Bu aynı zamanda motorun verimliliğini de etkiler.

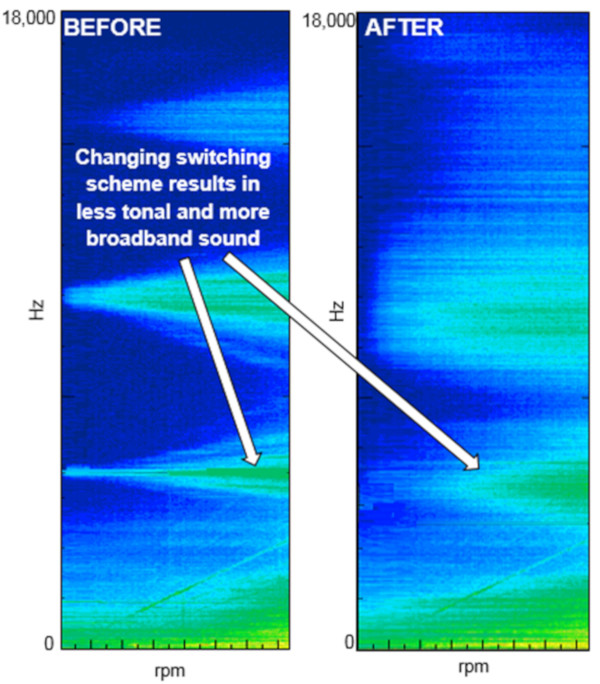

– Anahtarlama Şeması – Çok farklı bir PWM modeli yerine, anahtarlama şeması değiştirilebilir. Örneğin, Şekil 19’da gösterildiği gibi rastgele bir PWM anahtarlama şeması kullanılabilir.

Bir anahtarlama şemasını değiştirirken, elektrik motoru frekanslarının Şekil 19’da, hem sağ hem de sol grafiğin alt kısmında gösterildiği gibi değişmeden kaldığına dikkat edin.

Umarım bu makale gürültü ve titreşim sorunlarınızı belirlemenize yardımcı olur.

Uygulama hakkında sorularınız için DTA Mühendislik Test Bölümü mühendisleriyle iletişime geçebilirsiniz.